不織布とは?

不織布の歴史

不織布の製造方法

不織布の特徴

不織布の用途

不織布の性能

不織布に関するQ&A

世界の不織布産業団体

日本の不織布産業団体

不織布に関するデータ

About

不織布とは?

織らない布。不織布という選択。

不織布(ふしょくふ)とは、織ったり編んだりせず、繊維をシート状に絡み合わせてつくるシート状の素材です。英語では「Nonwoven fabric」と呼ばれ、「織っていない布」という意味があります。通常、布状のものは、織ったり編んだりしてつくります。これに対し不織布は、繊維を一定方向またはランダムに集積して接着樹脂で化学的に結合させたり、機械的に絡ませたり、圧力をかけた水流で絡ませたり、熱融着繊維で結合させてつくります。

また、柔らかさや通気性、強度などを自在に調整できるのが特徴です。紙と布の中間のような性質を持ち、軽量で加工しやすいため、日常生活から産業用途まで幅広く活用されています。

不織布

織物

編物

History

不織布の歴史

不織布の原形

繊維を糸や布に加工する技術を発見する以前の人類は、動物の毛皮や樹皮をほぐしたものを身にまとっていました。繊維(樹皮)を織ったり編んだりせずに布状にする。まさに不織布の原形です。

また、羊の原産地ヒマラヤ山脈からチベットにかけて遊牧民が、羊の体の毛がもつれているのを見て、これを人工的に作ることを試みたのが最初のフェルトだといわれています。フェルトも不織布の一種ということができます。

不織布の歩み

1920年代、ドイツのフェルト業者が毛くずや紡毛などを接着剤で固めてフェルトの代用品を作りました。これが工場で生産された不織布第一号です。その後ドイツやアメリカで研究が進められ、第二次大戦で進歩を遂げた合成樹脂や合成ゴムの材料を応用して、今日の不織布と同じようなものが作られ始めました。

日本で不織布の生産が始まったのは、1954年に国内企業が米国から乾式不織布製造装置を導入してからのことです。その後、各社が次々と不織布の生産を開始しました。

1960年代になると、世界的な不織布メーカーのカール・フロイデンベルグ社(現 フロイデンベルグ社)と大日本インキ化学工業(株)(現DIC(株))、東洋レーヨン(株)(現 東レ(株))の3社合弁の不織布製造会社・日本バイリーン(株)が発足しました。

Manufacturing Method

不織布の製造方法

工程が織りなす多彩な表情と

さまざまなニーズに応える柔軟性

不織布は、その名の通り「織らずに」作られる素材です。繊維をばらばらの状態で重ね、熱や圧力、水流などを使って結合させることで、多様な機能を持たせることができます。製法の違いによって、風合いも用途も大きく変わるのが不織布の大きな特徴です。

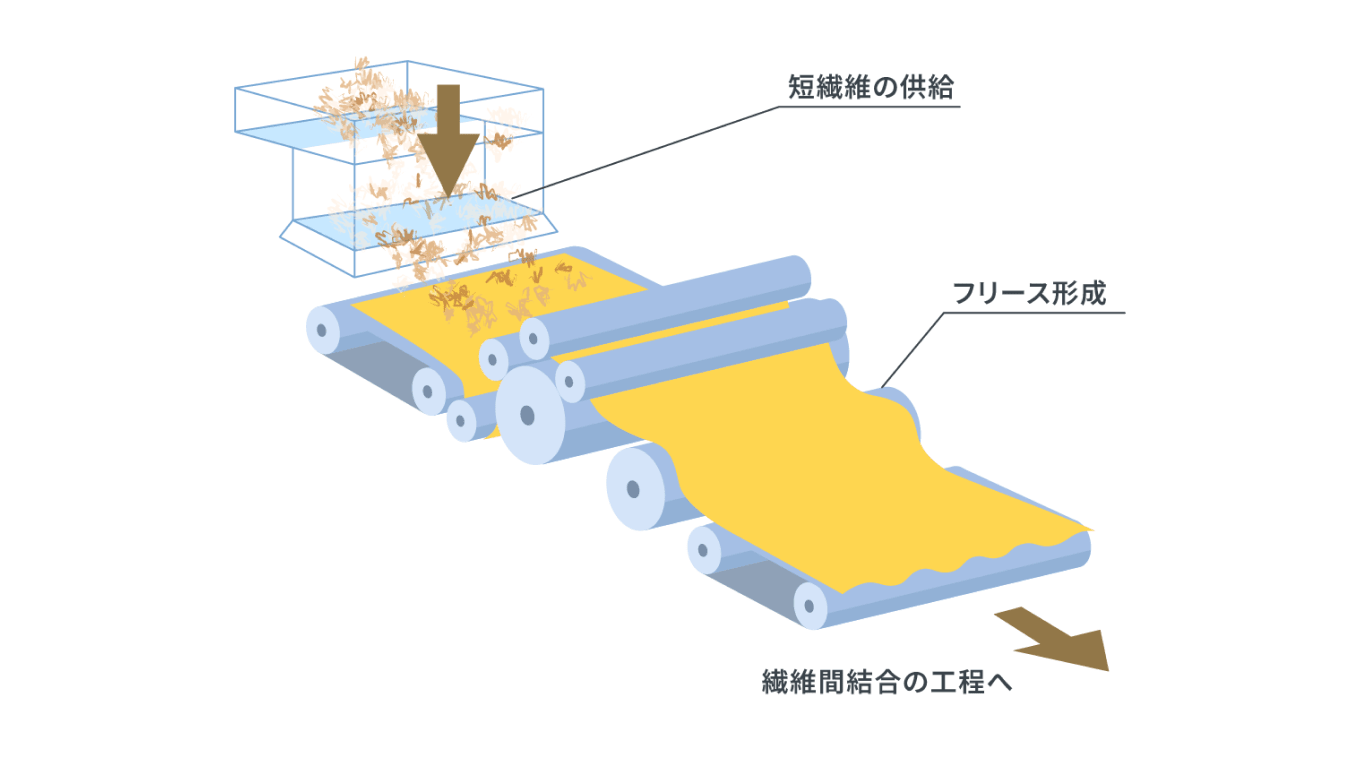

不織布の製造工程

フリース形成

01

- 乾式法

- 湿式法

- スパンポンド法

- メルトブローン法

繊維間結合

02

- サーマルボンド法

- ケミカルボンド法

- ニードルパンチ法

- 水流絡合法(スパンレース)など

その他の加工

03

- 染色加工

- ラミネート加工

- コーティング加工など

巻き取りへ

フリース形成

乾式法

短繊維(15~100mm)を、カードと呼ばれる機械やエアレイと呼ばれる空気流で一定方向またはランダムに並べて形成する。

特長

軽量、かさ高で、通気性にも優れる。さまざまな方法で繊維間結合ができるため用途に応じた設計が可能。

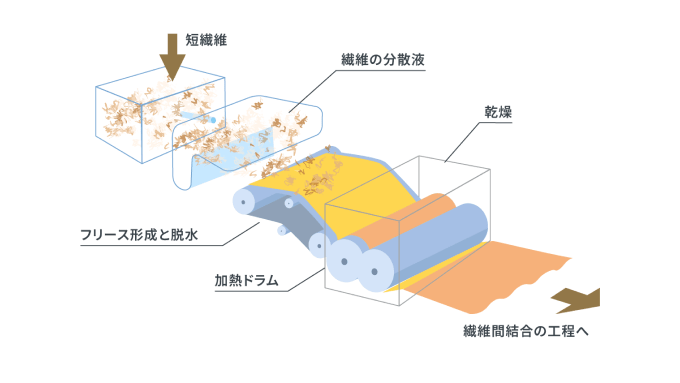

湿式法

紙を作る場合と同じように、ごく短い繊維(6mm以下)を水中に分散し、網状のネット上にすき上げてフリースを形成する。

特長

厚さや目付(めつけ)*の均一性が高い。

*目付とは単位面積あたりの質量のこと

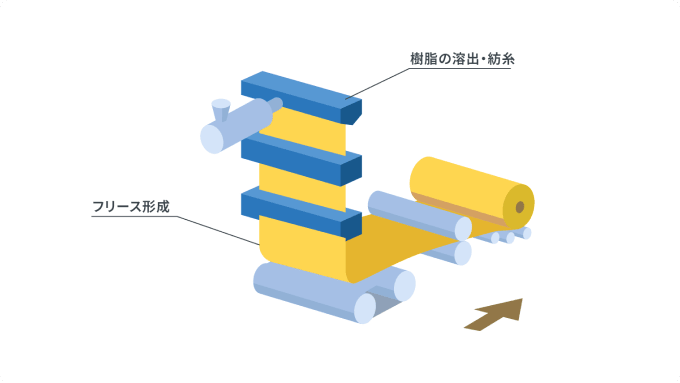

メルトブローン法

溶融した樹脂を高速の熱風で吹き飛ばすことで細い繊維を形成し、シート状に積層する。

特長

樹脂から直接シート化できるので効率が良い。

風で延伸するので繊維径を細くできる(1~10μm)

乾式・湿式法では作れない細い繊維だけで構成される不織布を作ることが可能。

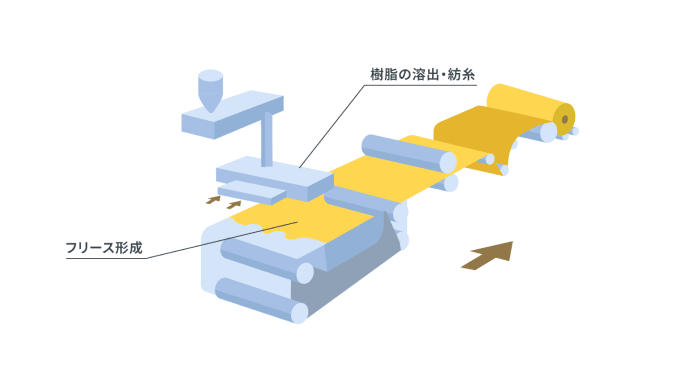

スパンボンド法

熱で溶かした樹脂を、細い繊維状に押し出して冷却・延伸し、連続した長い繊維を直接集積してフリースを形成する。

特長

用途に合わせた設計ができる。連続した長い繊維で形成されているため引っ張り強度が強い。広幅、高速生産も可能。

繊維間結合

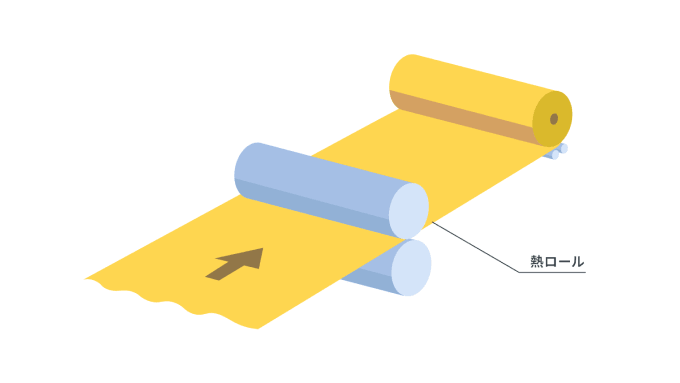

サーマルボンド法

低融点の熱融着繊維を混合したフリースを、熱ロールの間を通して熱圧着する。または熱風を当てて、繊維同士を接着させる。

特長

接着剤を使用しないためソフトな風合い。

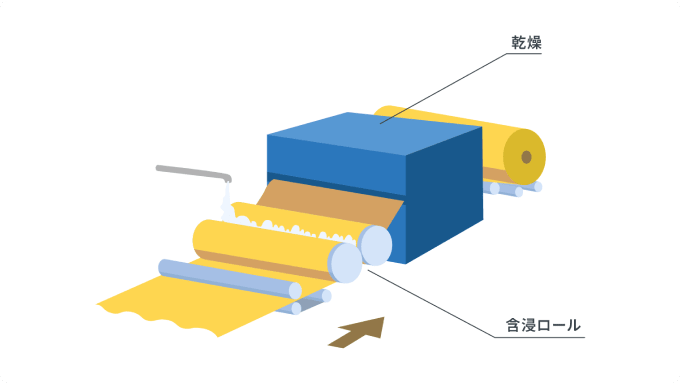

ケミカルボンド法(含浸法)

エマルジョン系の接着樹脂を含浸させ、加熱・乾燥させて繊維の交点を接着する。

特長

硬さや圧縮耐性を持たせることが可能。

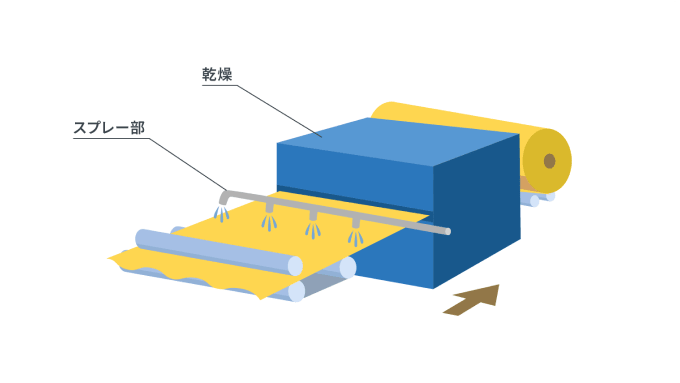

ケミカルボンド法(スプレー法)

フリースにバインダの溶液をスプレーし、加熱・乾燥させて繊維間を結合する。

特長

フリースを構成する繊維の交点だけを接着剤で固定できるので

かさ高く・ソフトな風合いの不織布を作ることができる。

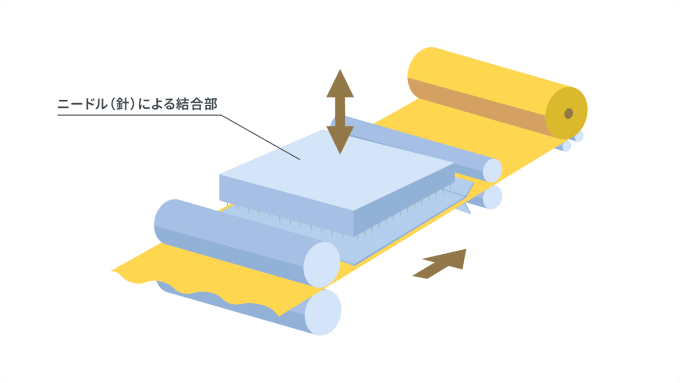

ニードルパンチ法

フリースに多数の針を繰り返し突き刺し、針に刻まれたバーブという突起により繊維を絡ませて布状に仕上げる。

特長

柔軟性に富み、繊維間のはく離がない。

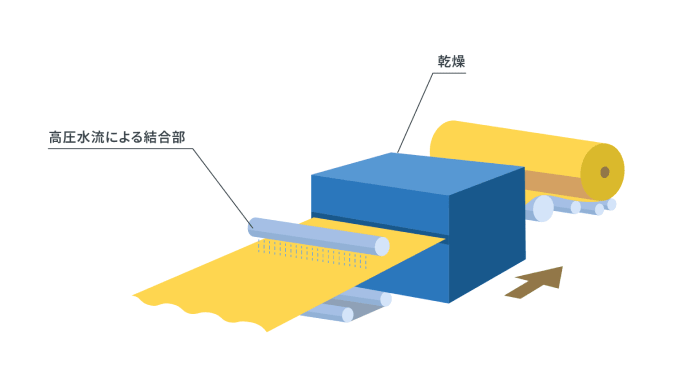

水流絡合法(スパンレース)

高圧の水流を利用して繊維を絡ませて成形する。

特長

柔軟でドレープ性に富む。

Feature

不織布の特徴

素材 × 製法で広がる、無限の形

一口に「不織布」と言っても、実は素材や製法によって物性が大きく異なります。求められる用途に応じて、さまざまな機能を最適に組み合わせることで、不織布は「オーダーメイドの素材」として社会のあらゆる場面に活用されています。必要に応じて機能と形状を自由自在に設計できることが最大の特徴です。

不織布に使用される主な原料

ポリエステル(PET)

熱に強く、寸法安定性が高い。

強度や耐久性を重視する用途に適している。

【用途例】医療用、車内装材、建材、工業資材など

ポリオレフィン(PP、PE)

軽量で撥水性があり、コストパフォーマンスにも優れる。

【用途例】衛材用、フィルタ、農業用シート、梱包材など

ナイロン

軽量でありながら強度があり、耐摩耗性に優れる。

【用途例】衣料用中わた、フィルタなど

レーヨン

天然由来の再生繊維。柔らかく吸湿性や吸水性が高いため、肌に触れる製品に好まれる。

【用途例】おしぼり、フェイシャルマスク、生理用品など

混合・複合素材

性能のバランスを調整するために、複数素材を組み合わせたもの。機能性・コスト・加工性の最適化を図る。

不織布の特徴

メリット

- 生産スピードが速いため生産コストを低く抑えられる

- ろ過性・保温性・通気性などの特有の性質を持つ

- 原料や製法の工夫により多様な機能付与が可能

デメリット

- 繰り返しの使用に不向きな場合がある

Use

不織布の用途

暮らしのそばに。

不織布は、あらゆる場面を支えています。

不織布は、目立たない存在ながら、私たちの生活には欠かせない素材です。衛生用品や医療資材だけでなく、建材、自動車、農業資材など、その活躍のフィールドは多岐にわたります。ここでは、用途別に代表的な使われ方をご紹介します。

医療・衛生分野

貼付薬用基布、マスク、ガウン、キャップ、ドレープ、包帯、オムツ、おしりふきなど

フィルタ分野

空調フィルタ、バグフィルタ、液体フィルタ、クリーンルーム用フィルタ、住宅用フィルタなど

自動車分野

天井表皮材、ドアトリム、吸音材、キャビンエアフィルタ、フロアマットなど

工業資材分野

電池セパレータ、絶縁材、OA機器用部材、膜支持体、ロール材、テープ基材など

建築・土木分野

壁材下地、防水シート、断熱材、床材裏打ち、地盤安定シートなど

アパレル・インテリア分野

衣料用芯地、中わた、不織布バッグ、カーテン裏地、寝具構成材など

農業・園芸分野

マルチシート、防虫ネット、保温カバー、育苗ポットなど

生活・家庭用品分野

台ふきん、おしぼり、ワイピング材、フェイスマスクなど

Performance

不織布の性能

求められる機能。それに応えられる信頼素材。

不織布が持ち合わせるさまざまな機能は、原料、生産工程、加工方法の組み合わせから生まれます。不織布が社会や生活のいたるところで使用される理由は、用途に合わせた厚さ、目付、性能付与などの設計が可能という、不織布ならではの特性があるからこそと言えます。

性能の一例

通気性・通水性、吸音性

気体・水蒸気・液体・音の通過をコントールします。

気体・液体フィルタ、農業資材、自動車資材、建設資材に使用される不織布で必要な性能です。

吸水性、親水性・撥水性

吸水材の担持や、親水性・撥水性の加工により実現できる性能です。おしぼり、衛生資材、さまざまな表面カバー材で必要な性能です。また電解液中で使用されるバッテリーセパレータにもこの性能が不可欠です。

耐熱性、耐炎性、難燃性、耐候性、耐薬品性

特殊な原料・素材の使用によりさまざまな耐久性を持つ不織布もあります。耐熱や耐紫外線が必要な自動車資材、炎や火花を遮断するスパッタシート、鉄道や航空機の難燃シートや建築資材で必要な性能です。

ろ過性

気体液体中のダスト不純物やガスをろ過吸着するフィルタに必要な性能です。

柔軟性、形状追随性、低刺激性など

柔軟性は関節の動きにスムーズに追随する貼付剤に、また形状追随性は金型成形の自動車部品に、さらにスキンケア用不織布には肌接触感や低刺激性など、他にもいろいろな性能が求められます。

Q&A

不織布に関するQ&A

不織布ってなんだろう?

そんな疑問にお答えします。

「不織布って実はよく知らない」「どんな種類があるの?」「環境には大丈夫?」そんな疑問にお応えするために、よくあるご質問をQ&A形式でまとめました。不織布のことが少しでも身近に感じてもらえたら幸いです。

不織布とは何ですか?どんなものが不織布なの?

不織布は、織ったり編んだりせず、繊維を絡めたり、接着したりしてシート状に成型した素材です。フェイスマスク、フィルタ、農業用シートをはじめとするさまざまな製品に使われています。

紙とはどう違うのですか?

紙の原料は主に木材から抽出された繊維(パルプ)が使用されますが、不織布は主に合成繊維が原料として使われます。

生産方法はそれぞれ違いますが、紙を作る工程は、不織布の湿式不織布の製造工程に似ています。

不織布は使い捨てしかないのですか?

基本的には繰り返しの使用には不向きです。例えばマスクなどは衛生面から1度外したら、取り換える必要があります。一方で、耐久性を持たせた製品や産業用途で使用される不織布は、長期間にわたり安定した性能を発揮するものもあります。

不織布は燃えやすい素材ですか?

原料によりますが、燃えたり溶けたりするものもあります。ただ変幻自在な不織布の特徴を生かし、熱に強い原料を使用することで耐炎、耐熱不織布を生産することが可能です。

湿気や水に強いですか?

原料によりますが、不織布は湿気や水には強いものが多いです。水に弱い原料を使用した製品でも、撥水剤などを含む材料のコーティング加工などによって耐水性を付与することもできます。

環境に悪いという話も聞きますが大丈夫ですか?

不織布には主に合成繊維が使われており、また生産においてはエネルギーが必要となります。ただ不織布の中には、空気や水を浄化するもの、居住環境の整備に寄与するもの、感染防止や有害物質からの防護するもの、環境対応車に使用されるものなど、環境対策に寄与するものも数多くあります。

現在、不織布を生産する多くの企業において、環境問題に関するさまざまな取り組みが行われています。多数の不織布生産会社が所属する日本不織布協会においても、環境問題に関する取り組みについての協議、啓発活動、情報発信が行われています。

Global

世界の不織布産業団体

Japan

日本の不織布産業団体

日本不織布協会(All Nippon Nonwovens Asscociation=ANNA)

| 設立 | 1998年6月1日 |

|---|---|

| 所在地 | 〒541-0051 大阪市中央区備後町2-5-8 綿業会館 |

Data

不織布に関するデータ

Policy / System

方針・体制

Technical field

技術分野

Technical Column

技術コラム

About nonwoven

不織布の基礎知識